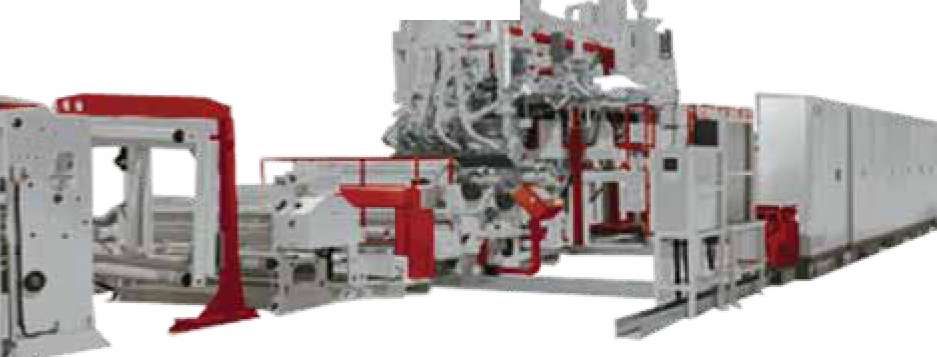

Линии КМ-СРМ

Для литой пленки/листа и ВОРР/ВОРЕТ

Мы сосредоточены на достижении максимально возможного развития технологий при производстве линий по экструзии литой пленки. При помощи комбинирования ключевых узлов из Германии, Австрии и США настоящий уровень технологии позволяет отвечать самым высоким требованиям по технологии на весьма конкурентоспособном уровне инвестиций.

Высокотехнологичные линии для литой пленки для производства одно- и многослойной литой пленки РР/Р5/РЕ/РЕТ и листов имеют широкий спектр применения, такое как конвертирование и упаковка или термоформование.

Прецизионные экструзионные головки подходят для 5 слоев, позволяя изготавливать все типы защитной и упаковочной пленки или листов.

Прецизионные экструзионные головки подходят для 5 слоев, позволяя изготавливать все типы защитной и упаковочной пленки или листов.

Мы предлагаем оборудование, которое способно производить ВОРР/ ВОРЕТ/ ВОР5 с эффективной шириной пленки от 2,5 до 6 метров и производительностью до 800 кг/ч. Уровень инвестиций таких линий чрезвычайно конкурентоспособен и предоставляет средним производителям отличный шанс для вступления в эту очень прибыльную область производства.

Полный спектр много- и однослойных линий по экструзии позволяет производить РР/Р5/РЕ/РЕТ для различного использования, такого как защитные пленки, стрейч-пленки, листы для термоформования или стационарная продукция. В имеющихся экструзионных комплектах имеются шнеки диаметром от 75 до 150 мм, с внутренней циркуляцией воды для лучшего регулирования температуры плавления.

Полный спектр много- и однослойных линий по экструзии позволяет производить РР/Р5/РЕ/РЕТ для различного использования, такого как защитные пленки, стрейч-пленки, листы для термоформования или стационарная продукция. В имеющихся экструзионных комплектах имеются шнеки диаметром от 75 до 150 мм, с внутренней циркуляцией воды для лучшего регулирования температуры плавления.

Согласно техническим требованиям к изделиям, формование и охлаждение может происходить при помощи охлаждающих валиков, решета или полирующих валов. Прочие компоненты линий могут быть настроены в соответствии со спецификой требований. Экструзионные головки изготовлены с высочайшей точностью из немецкой кованой стали по проекту из Германии. По заказу они могут быть оснащены полностью автоматической системой регулировки щели головки экструдера, что позволяет с высокой точностью контролировать и корректировать толщину.

В отношении пленки, возможная эффективная ширина пленки составляет от 750 до 2500 мм, с полностью автоматическими поворотными стойками для намотки пленки. Что касается листов, возможна поставка всех материалов для термоформования с обычной требуемой шириной. По заказу могут быть установлены листорезальные устройства для производства материалов со значительными толщинами.

Линии по совместной экструзии КМ-РРЕТ для переработанной дробленки ПЭТ

Новая технология предлагает интересные перспективы для использования отходов ПЭТ. Линии по совместной экструзии КМ-РРЕТ были приспособлены для производства многослойного тонкого ПЭТ-листа, пригодного для термоформования упаковочных изделий, соответствующего нормам по продуктам питания.

|  |  |

Главный экструдер обеспечивает внутренний слой (В), который составляет 80% структуры листа при производстве 100% переработанной ПЭТ-дробленки. Он включает в себя закаленный червяк с биметаллическим покрытием и эффективной системой дегазации. Остальные 20% обеспечивает совместный экструдер, используя первичный ПЭТ пищевой марки. Эти 20% распространяются на слоях А/А и составляют внешние слои листа, который становится пригодным для упаковки пищи. Оба экструдера оснащены фильтрозаменителями непрерывного действия и высокоэффективными экструдерами с шестеренчатыми насосами, позволяющими обеспечить постоянный и однородный поток при высокой производительности (по 500 кг/ч при размере формующей головки 900 мм).

По заказу КМТ может поставить укомплектованную ПЭТ-линию, включающую в себя устройства для дробления, мытья и кристаллизации.

Стандарты высоких технологий для высоких требоваиий производителя.

Наша техническая экспертиза одобрила разработку поточных линий для пленок ВОРР/ВОРЕТ/ВОР5. Первые заводы уже были введены в эксплуатацию 8 лет назад и клиенты полностью довольны их работой.

Философия этих линий такова, чтобы дать возможность компаниям среднего размера при разумных затратах вступить в область высоких стандартов и продукции с высоким уровнем дохода, такой как ВОРР и ВОРЕТ.

Блок МDО

В блоке МDО используются 14 индивидуальных вращающихся цилиндров нагревания/охлаждения, у каждого из которых есть индивидуальное управление векторного привода. Девять устройств контроля температуры с циркуляцией масла/воды позволяют прекрасно работать с растягиванием материала.

Блок ТDО

В зависимости от линии ТРО может иметь длину от 36 до 48 метров. Он разделен на 3 главные зоны, подача горячего воздуха при помощи газового котла. В последних моделях используются зажимы с магнитным ходом.

Управление технологическим процессом

Все оборудование по сканированию и измерению произведено в Германии или Австрии. Центральное управление технологическим процессом для всей линии основано на новейшей технологии ПЛК фирмы Siemens, с операционным и коммуникационным интерфейсом на базе МS Windows.

Блок подачи и экструзионная головка

Блок подачи может быть разработан для 2 или 3 слоев. Шестеренчатые насосы из Японии с сервомотором позволяют добиться высочайшей производительности с прекрасной однородностью.

Экструзионная головка оснащена автоматической системой коррекции толщины.

|  |  |

Для достижения этой цели линии были «уменьшены» по сравнению с заводами, предлагаемыми лидерами на рынке. Возможная (конечная) ширина литой пленки 2,5, 4,0 и 6,0 метров при производительности от 400 до 800 кг/ч. Однако, технологические стандарты, используемые на этих линиях схожи или даже аналогичны тем, которые используются мировыми лидерами, специализирующимися на крупномасштабных заводах.

Для достижения этой цели линии были «уменьшены» по сравнению с заводами, предлагаемыми лидерами на рынке. Возможная (конечная) ширина литой пленки 2,5, 4,0 и 6,0 метров при производительности от 400 до 800 кг/ч. Однако, технологические стандарты, используемые на этих линиях схожи или даже аналогичны тем, которые используются мировыми лидерами, специализирующимися на крупномасштабных заводах.

Глянец

Глянец